- Avtor Matthew Elmers elmers@military-review.com.

- Public 2023-12-16 22:33.

- Nazadnje spremenjeno 2025-01-24 09:35.

Iveco MPV uporablja najnovejše zaščitne rešitve IBD Deisenroth, ki temeljijo predvsem na nanotehnologiji

Pasivni oklep: zadnja ovira

Trupi oklepnih vozil so še vedno izdelani iz jekla, na katerega so pritrjeni dodatni kompleti oklepov. Bolj ko bo osnovna zasnova dala balistično in eksplozivno zaščito, višja bo končna raven zaščite. Poleg tega lahko tudi z namestitvijo sistemov aktivne zaščite, ki uničijo napadalne izstrelke tudi pri pristopu, nastali visokoenergetski drobci povzročijo resno škodo na vozilu, kar spet zahteva dobro osnovno zaščito

Švedsko podjetje SSAB je eno izmed priznanih strokovnjakov na področju oklepnih materialov, njegova oklepna družina Armox pa je znana po vsem svetu. Družina vključuje šest različnih vrst, število v oznaki jekla označuje povprečno trdoto Brinella. Medtem ko trdota neposredno vpliva na balistično zaščito, je za absorpcijo energije eksplozije potrebna žilavost - dve lastnosti, ki pravzaprav ne moreta obstajati skupaj. Oblikovanje poslabša ta konflikt, saj so jekla z visoko trdnostjo na splošno manj oblikovna in imajo pogosto težave z varjenjem.

Sčasoma so se balistične lastnosti jekla SSAB postopoma izboljšale: leta 1990 je bilo potrebno jeklo Armox 500T z debelino 9 mm, da je projektil M193 / SS92 ustavil letenje s hitrostjo 937 m / s, a deset let kasneje z Armoxom Zlitine 600T, le 6 je bilo potrebnih za zaustavitev mm. Še deset let in 4,5 mm Armox Advance naredi enako, čeprav številka ni več vredna, saj trdota presega Brinellovo lestvico! Z začetnih 70,7 kg / m2 je družbi SSAB v desetih letih uspelo zmanjšati težo na 47,1 kg / m2, v naslednjem desetletju pa na 35,3 kg / m2. Po mnenju strokovnjakov SSAB ni pričakovati nadaljnjega pomembnega zmanjšanja, dejanska številka za leto 2020 je 30 kg / m2. Oddelek za raziskave in razvoj podjetja si bolj prizadeva za izboljšanje žilavosti in oblikovnosti obstoječega materiala kot za njegovo trdoto, še posebej, ker je eksplozija danes glavna grožnja. Njegovo jeklo Armox 440T 420-480 HB Brinell je bilo poimenovano kot najljubši jedilnik energije, njegova žilavost pa olajša pridobivanje kakršne koli oblike, na primer trdnega dna. Tudi trše jeklo Armox 500T s trdoto 480-540 HB velja za material za zaščito pred peskanjem.

Kot je navedeno zgoraj, je glavna značilnost Armoxa Advanced trdota, zato SSAB to jeklo šteje za de facto keramiko. Zato podjetje močno odsvetuje, da ga ne oblikujemo ali varimo, saj ga zaradi ohranjanja trdote ne smemo segrevati nad 100 ° C. Kako v prihodnosti doseči podobne ravni zaščite in teže z več oblikovanimi materiali, je danes zelo težka naloga.

Med novim oklepnim jeklom je seveda treba omeniti Super Bainite, predstavljen jeseni 2011. Novo jeklo, ki ga je razvil britanski DSTL obrambni znanstveno -tehnološki laboratorij, izdelujejo v Tata Steel UK. Ima veliko boljše zmogljivosti kot standardno oklepno jeklo. Te lastnosti niso le posledica kemične sestave, ampak tudi proizvodnega procesa, zlasti toplotne obdelave s hlajenjem z zrakom in staljenimi solmi. Končni izdelek ima dvakrat večjo balistično zmogljivost kot valjani homogeni oklep.

Južnoafriško podjetje Aardvark Perroc v svojih izdelkih veliko uporablja jeklo SSAB Armox 500. To dokazuje, da je tudi to jeklo visoke trdote sposobno absorbirati velike količine energije.

SSAB izdeluje kompleksne oblike iz jekla Armox 440T, ki ga pogosto imenujejo tudi "jedci energije". Zelo je primeren za strukture, izpostavljene IED. SSAB si trenutno prizadeva izboljšati oblikovanje oklepnega jekla.

Uporaba podloge IBD FlexiComp omogoča izdelavo volumetričnih varnostnih elementov, kar zmanjšuje število šibkih točk v celotnem varnostnem sistemu

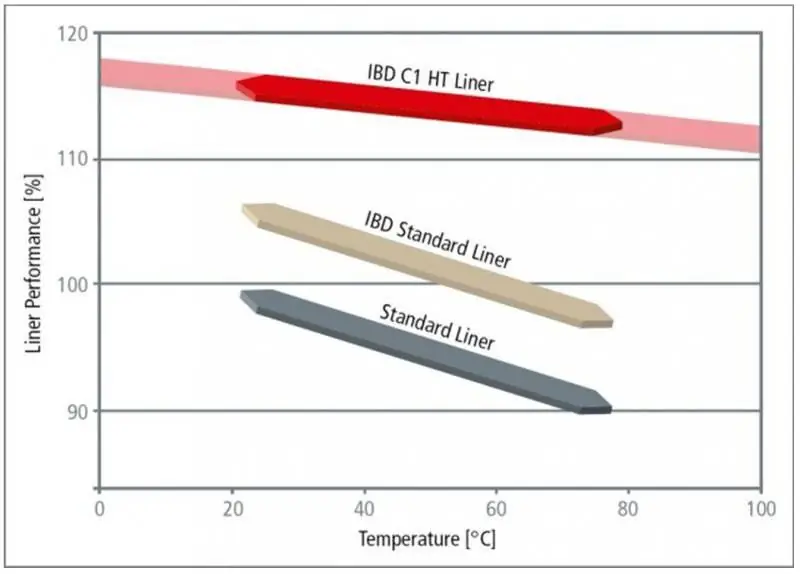

Diagram značilnosti oblog IBD v odvisnosti od temperature. Učinek visokih temperatur je velika skrb pri uporabi strojev v vročem podnebju

Decembra 2012 sta Lockheed Martin UK in Univerza v Surreyu objavila novo, enostavnejšo metodo za izboljšanje zaščite in preživetja oklepnih vozil. Znanstveniki so razvili metodo za obdelavo keramičnih materialov, da bi izboljšali oprijemljivost aluminijeve keramike in keramike iz silicijevega karbida na kompozitno podlago, kar znatno poveča trdnost oklepa. Pritrditev keramičnih plošč na njihovo podlago je bila vedno Ahilova peta te tehnologije. Rezultati so pokazali, da nova tehnika izboljša vlečne sile. Preizkusi so pokazali, da ob oklepni plošči, ki strelja 14,5 mm, prestreže oklep, ostane nedotaknjena.

Tehnološki razvoj ostaja osrednja dejavnost podjetja IBD Deisenroth Engineering, medtem ko so pasivne rešitve trenutno oddane zunanjemu podjetju Rheinmetall Chempro, ki je v 51 -odstotni lasti družbe Rheinmetall Defense in 49% v družini Deisenroth.

Ko je dr. Ulf Deisenroth razvil oklepno tehnologijo četrte generacije za različne vrste materialov, je bila naloga zmanjšati maso ob ohranjanju stopnje zaščite ali obratno, povečati raven zaščite za dano maso, medtem ko nove tehnologije obljubljajo prihranke več kot 40%. Temeljijo na najnovejših dosežkih na področju pasivne zaščite, povezanih z nanomateriali, ki vključujejo nanokristalno keramiko, nanometrično jeklo in vlakna visoke trdnosti. IBD je v sodelovanju s proizvajalci jekla razvil visoko trdna dušikova jekla, ki so skoraj enaka standardnim keramičnim materialom. Te nove vrste jekla je mogoče uporabiti za konstrukcijske elemente, medtem ko lahko dosežejo še večji prihranek teže, če se uporabljajo v zgodnjih fazah načrtovanja. Kar zadeva vlakna z visoko trdnostjo, na primer IBD C1 HT Liner, imajo lastnosti, ki so skoraj 20% višje ne le v primerjavi s standardno oblogo, ampak celo 10% višje od drugih oblog iz IBD; poslabšanje njihovih parametrov z naraščajočimi temperaturami je tudi počasnejše, kar je še posebej pomembno glede na ekstremne temperature na sodobnih bojiščih. Poleg nanodelnih jekel in nanokeramike, ki se uporabljajo na novo razvitih strojih, je IBD razvil tudi nove rešitve iz kompozitnih materialov, ki omogočajo proizvodnjo elementov s kompleksnimi ukrivljenimi geometrijami, kar omogoča doseganje 100% pokritosti zaščitenega območja skoraj brez balističnih vrzeli. Ta rešitev se uporablja zlasti pri izdelavi spodnjih elementov, kjer lahko najmanjša vrzel ogrozi celotno zaščito.

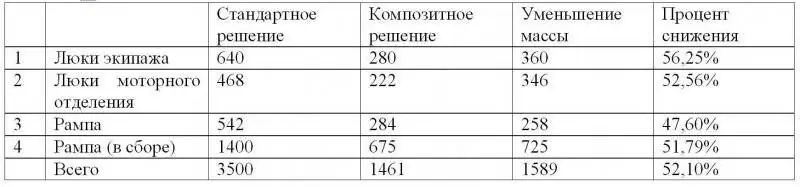

IBD je bil uspešen tudi pri razvoju nanokompozitnih laminatov, ki so tako močno povečani, da lahko nadomestijo strukturne dele stroja, hkrati pa služijo tudi kot balistična zaščita na visoki ravni. Zaradi nizke površinske gostote se skupna teža te stopnje zaščite tako znatno zmanjša. Ti kompoziti temeljijo na prej omenjenih nanotehnoloških materialih iz KVČB. Razviti so bili posebni postopki lepljenja, ki se uporabljajo za izdelavo nanokompozitnih laminatov iz strukturnih materialov, znanih kot IBD FlexiComp, s povečano strukturno trdnostjo in balističnimi zmogljivostmi. Z 10% manjšo gostoto v primerjavi s standardnimi laminati so elastične lastnosti teh materialov dvakrat višje. Ta visoka trdnost jim omogoča vključitev v zasnovo stroja, balistične lastnosti pa mu omogočajo spopadanje z grožnjami na visoki ravni, medtem ko imajo materiali FlexiComp dober potencial za zmanjšanje teže. Njihovo uporabo lahko predstavimo v dveh različnih pristopih. Neposreden pristop je njihova uporaba za zaščito pred minami in IED -ji kot dodatni oklep v kolesnih lokih, blatnikih, kot minske plošče in razmaknjena notranja tla. Pri oblikovanju volumetričnih delov lahko nadomestijo druge rešitve, na primer sklope, sestavljene z varjenjem ali privijanjem. Drugi pristop je integracija sestavljenih delov, kot so lopute, lopute motorja, krmna vrata in rampe. Predstavljajo velik delež celotne površine vozila, zato bo absolutno zmanjšanje teže zelo pomembno. Za STANAG 4569 stopnja 4 je to zmanjšanje teže 1500 kg za stroj 8x8 (glej tabelo). Kar zadeva proizvodne stroške, postopki, ki jih je razvil IBD, omogočajo proizvodnjo sestavljenih delov brez uporabe avtoklavov, kar zagotavlja znatne prihranke pri stroških, zlasti za velike komponente, njihovi stroški so primerljivi s stroški sestavnih delov, izdelanih po standardnih tehnologijah.

Te komponente trenutno proizvaja podjetje Rheinmetall Chempro, katerega naloga je obvladati inženirske tehnologije IBD Deisenroth, jih razviti v proizvodni proces, da bi dosegli konkurenčne cene, nadalje razvili specializirane rešitve in jim sledili v procesu kvalifikacije strojev. Dobave sestavnih delov, izdelanih po najnovejših naprednih tehnologijah, so se začele v začetku leta 2013, predvsem strojev AMPV iz KMW-Rheinmetall in srednje zaščitenih vozil iz Iveca DV-KMW. Več kot ducat proizvajalcev originalne opreme po vsem svetu bo kmalu prejelo komponente, ki jim bodo omogočile, da bodo resnično zmanjšale težo svojih strojev, s čimer bodo povečale nosilnost in znižale stroške življenjskega cikla, so sporočili iz oddelka za zaščito Rheinmetall.

Pasivni portfelj podjetja Rheinmetall Chempro vključuje različne različice družine Amap (Advanced Modular Armor Protection). Ta družina uporablja najnovejšo tehnologijo, ki jo je razvila IBD. Izdelki Amap so običajno združeni, da zagotovijo želeno zaščito pred najrazličnejšimi grožnjami. Med različnimi neprozornimi izdelki vidimo balistično rešitev Amap-B, ki zagotavlja zaščito pred osebnim orožjem in strelivom srednjega kalibra, zaščito proti minam Amap-M, Amap-IED za boj proti IED, podloge Amap-L, ki ščitijo bojni prostor z absorpcijo sekundarnih šrapnelov, Amap-SC proti izstrelkom HEAT in na koncu rešitev Amap-X, ki ščiti pred grožnjami, značilnimi za mestne razmere.

Nova tehnologija lepljenja, ki sta jo razvili Lockheed Martin UK in Univerza v Surreyu, bi lahko znatno izboljšala zaščito oklepnih vozil, kot je Warrior BMP (zgoraj)

Dodatni moduli SidePro-ATR za MBT Leopard

Treba je omeniti, da se v skupini Rheinmetall s pasivno zaščito ukvarja drugo podjetje, Rheinmetall Ballistic Protection GmbH, ki je 1. januarja 2013 dobilo novo ime. Prej se je imenoval Rheinmetall Verseidag Ballistic Protection GmbH. To podjetje je v celoti v lasti družbe Rheinmetall, specializirano za oblikovanje in izdelavo rešitev za oklep za lahka vojaška vozila, ki uporabljajo materiale, kot so keramika, napredne kovine in posebne tkanine.

Čeprav ima Ruag Defense v svojem portfelju še rešitve za dinamično zaščito (aktivno-reaktivni oklep), v očeh potrošnikov ne izgleda več kot ultramoderno podjetje, ki lahko poveča preživetje srednjih in težkih vozil. V zvezi s tem se je švicarsko podjetje osredotočilo na izpopolnjevanje popolnoma pasivnih rešitev, ki se lahko spopadejo s kinetičnimi in oblikovanimi naboji. Sistem SidePro-ATR močno presega agresivnost RPG-7, saj lahko prenese oblikovane naboje, ki se uporabljajo v simetričnih scenarijih, medtem ko osnovna različica zagotavlja balistično zaščito stopnje 5. SidePro-ATR je bil javnosti prvič prikazan leta 2012, ta sistem je prilagodljiv in se zato lahko uporablja tako na oklepnih vozilih kot na tankih. V svoji osnovni različici ima debelino 400 mm, njegova masa pa je primerljiva z maso reaktivne raztopine (to je približno 300 kg / m2). Ta sistem je bil usposobljen za rezervoar Leopard 2A4. Raven balistične zaščite je mogoče znatno povečati do te mere, da bo sistem zdržal udar 120-milimetrskega podolgovatega jedra, čeprav v zvezi s tem niso bili predloženi nobeni podatki.

Razširljivost SidePro-ATR omogoča uporabo v simetričnih in asimetričnih bojnih scenarijih. Druga rešitev za boj proti kinetičnemu strelivu in IED pod oznako SidePro-KE / IED je bila preizkušena na oklepnem izvidniškem vozilu Fennek, ki je v uporabi z Nemčijo in Nizozemsko. Ta rešitev, ki temelji predvsem na keramiki, je bila namenjena boju proti IED -jem prve generacije. Nove cestne bombe, ki se uporabljajo v različnih gledališčih, ustvarjajo na tisoče fragmentov velike hitrosti, zato so potrebne zelo dobre lastnosti več udarcev. Od takrat je Ruag izboljšal sistem KE / IED, se oddaljil od keramike in uporabil nerazširljive večplastne vrečke. Nova rešitev SidePro-KE / IED, ki je na voljo od leta 2012, ponuja zaščito pred kinetičnim orožjem stopnje 4 / stopnje 5 in ima izjemno visoko zmogljivost z več udarci. Ob predpostavki, da je ohišje izdelano iz 7 -milimetrskega balističnega jekla, bi 30 -milimetrska plošča lahko zagotovila popolno potrebno zaščito, pri čemer sistem KE / IED omogoča najmanjše povečanje teže, odvisno samo od tipa vozila. Ta rešitev je v pričakovanju pri več proizvajalcih.

Ruag je dokončal SidePro KE / IED. Fotomontaža prikazuje elemente sistema, zasnovanega za preprečevanje novih naprav, ki ustvarjajo več fragmentov.

BTR M113, opremljen s pasivnim sistemom proti RPG Iron Wall iz izraelske vojaške industrije, ki združuje pasivni in rešetkasti oklep

Ceradyne in Cellular Materials International sta razvila spodnji ščit na osnovi aluminijastega satja CMI MicroTruss, ki absorbira do tretjino energije, ki nastane pri eksploziji. Spodaj je od blizu material MicroTruss.

Primer zmanjšanja teže za stroj 8 x 8 s sestavnimi deli iz IBD FLEXICOMP

Teža v kg

Plasan Sasa ostaja eden ključnih igralcev v industriji pasivnih rezervacij. Na tem področju niso podani nobeni tehnološki podatki, medtem ko je podjetje aktivno tako pri dodatnih rezervacijah kot pri montažnih stavbah. Drugi pristop je bil sprejet z razvojem Mrapa iz Navistar MaxxPro in M-ATV iz Oshkosha. "To nam omogoča povečanje proizvodnje z uporabo delovne sile brez varilnih veščin, saj naš pristop v slogu Lego temelji na blokih, ki vsebujejo vse komponente, ki jih je mogoče sestaviti v najkrajšem možnem času," je dejal vir podjetja. Nekateri izmed več kot dvesto inženirjev podjetja delajo na novih rešitvah, ki bi lahko nastale zaradi pojava novih materialov ali inovativnih geometrijskih rešitev. Sistemski pristop ostaja v središču zaščitnega cikla.

IMI je pred kratkim razvil vrsto pasivnih in reaktivnih rešitev za boj proti najnovejšim vrstam IED, vključno z različnimi vrstami "udarnih jeder" EFP ali SFF (Self Formed Fragmentation) in najnovejšimi modeli RPG. Družba je predlagala pasivno rešitev Iron Wall, ki temelji na kombinaciji kovine in kompozitov, dopolnjenih z rešetkastim oklepom. Odvisno od zahtevane stopnje zaščite se lahko debelina giblje med 110 in 150 mm, teža pa med 200 in 230 kg / m2. Železni zid je trenutno v fazi vojaških preizkušenj z izraelsko vojsko.

IMI ponuja tudi svoj rešetkasti oklep kot samostojen sistem. L -VAS (sistem lahkih oklepnih vozil - oklepni sistem za lahka vozila) je zasnovan za zaščito vozil, kot so oklepniki. Za zmanjšanje teže sistem temelji na kompozitnih materialih in reaktivnih elementih, slednji vsebujejo najmanj energijskih materialov. S tem se zmanjšajo posredne izgube, vrsta materiala pa se izogne tveganju sekundarne detonacije sosednjih elementov. Po navedbah IMI sistem L-VAS ščiti tudi pred 14,5-milimetrskimi oklepnimi naboji in drobci topništva. Sistem je bil v Izraelu v celoti usposobljen za svoj M113 APC in ima specifično težo približno 200 kg / m2.

Na voljo je tudi težji valobranski sistem. Ta reaktivni oklep, ki ga sestavljajo kovinski in sestavljeni elementi, je zasnovan za boj proti trem glavnim grožnjam: RPG, SFF in EFP. IMI je opravil obsežno testiranje in trenutno nadaljuje s kvalifikacijami za začetek proizvodnje raztopine debeline 350 - 400 mm in teže 430 - 450 kg / m2 konec leta 2013.

Ceradyne je še en pomemben igralec pri pasivnih rezervacijah. Po mnenju Marka Kinga, predsednika podjetja Ceradyne, jeklo ostaja glavni material pri rezervacijah, katerega cilj je izboljšati učinkovitost in znižati stroške. "V Združenih državah je gonilni dejavnik predvsem stroški nakupa vozila, ne stroški njegove življenjske dobe in to deluje proti nadgradnjam," je dejal King na konferenci AUSA 2012. V Združenih državah je bil poudarek na količino, ki je evropske razvijalce zaščitnih sistemov pripeljala pred ameriške. King pa je poudaril, da Amerika trenutno napreduje in se osredotoča predvsem na protieksplozivno zaščito podvozja, saj je balistična zaščita obravnavana kot rešen problem. Zanimanje ameriške vojske, ki se je ponovno pokazalo pri reševanju problema zaščite dna takšnih vozil, kot je na primer Humvee (20 milijonov dolarjev samo za razvoj), je King pozitivno ocenil. Ceradyne je eden tistih, ki se bodo zagotovo potegovali za pogodbo za svojo posodobitev. Zahteva predvideva največjo zaščito z znatnimi prihranki teže, da se zmanjša vpliv na zmogljivost stroja.

Ceradyne je razvil rešitev MicroTruss podjetja Cellular Materials International Inc (CMI). Ta porozni material iz aluminijeve zlitine ima gostoto 58 kg / m2 v primerjavi z gostoto 112 kg / m2 ekvivalentne monolitne raztopine kovine. Ta rešitev se razlikuje po "V" kotu telesa, ki je enak le 5 °, kar zadostuje za odboj udarnega vala in ima maso 300 kg. MicroTruss zagotavlja absorpcijo do 30% energije eksplozije, kar ne le omejuje vpliv na kapsulo posadke, ampak tudi zmanjšuje navpično gibanje vozila. Ceradyne je močno vključen tudi v rezervacijski program Flyer Gen.2, ki je namenjen projektu sil za posebne operacije za GMV 1.1. Za ohranitev prevoznosti v helikopterjih V-22, CH-47D in CH-53E, kadar je treba maso in širino držati v določenih mejah, je podjetje razvilo komplet, ki zagotavlja balistično zaščito vrat B6 (.357 Magnum). streho.

Polaris Defense in M9 Defense Armor Technology sta razvila hibridni jekleni kompozitni strukturni oklep, ki lahko znatno zmanjša lastno težo Humveeja in hkrati ohrani raven zaščite. Prototip, prikazan na desni, ima lastno maso le 3400 kg, kar je skoraj 50% manj kot Humvee z zaščito 3. stopnje.(Upoštevajte kolesa avtomobila na dnu)

Pri zaščiti gre tudi za to, da v primeru preluknjanega kolesa ne ostanejo na bojišču. Nepnevmatska kolesa Polaris Defense zagotavljajo bistveno boljšo vzdržljivost v primerjavi s standardnimi pnevmatikami in lahko prenesejo kroglo 12,7 mm. Trenutno niso na voljo le za avtomobile, vključno s razredom Hummer, zdaj pa se ta kolesa razvijajo tudi za težje avtomobile razreda Mraps.

Ceradyne sodeluje tudi v programu Marines Personnel Carrier v partnerstvu z Lockheedom Martinom in Patrio na vozilu Marine Corps na osnovi finske Patrie AMV. Omeniti velja, da je bilo 28. novembra 2012 objavljeno, da je skupina 3M prevzela Ceradyne, kar ji bo omogočilo več vlaganja v raziskave in razvoj ter inovativne rešitve.

Integracija oblikovanja in zaščite je zelo iskana rešitev za lahka vozila. Na AUSA 2012 je Polaris Defense pokazal prototip vozila Humvee z novim konceptom, ki ga je razvil v sodelovanju z M9 Defense. Izziv je zmanjšati lastno težo, hkrati pa ohraniti in povečati raven zaščite. Da bi to naredili, je ekipa Polaris-M9 odstranila ves zgornji oklep, da bi si ogledala koncept strukturnega oklepa. Nato so iz avtomobila odstranili vse, ostalo je samo golo podvozje, nato pa so nanj postavili lahkotno hibridno (jekleno-kompozitni material) konstrukcijo. Ta konstrukcijski oklep lahko zagotovi zaščito 3. stopnje z maso 70 kg / m2 in z maso 83 kg / m2 lahko prenese kroglo 12,7 x 99 mm, čeprav je skupina Polaris-M9 prepričana, da lahko doseči raven 3+ (12, 7 mm oklepna krogla). Rešitev Polaris-M9 ščiti tudi motor. Medtem ko standardno oklepno vozilo Hummer tehta približno 6.350 kg, predlagana rešitev omogoča, da se njegova teža zmanjša na 3400 kg. Hibridni strukturni oklep uporablja ne-eksotičen material, kar skupini Polaris-M9 omogoča, da govori o stroških nove rešitve, primerljivih s stroški trenutnih rešitev. Poleg tega je ta material oblikovan v zapletene oblike, kar med drugim povzroči brezšivna dna v obliki črke V. Doseganje želene oblike se doseže s hidravličnim oblikovanjem - hitrim postopkom, ki pomaga zmanjšati stroške. Po mnenju ekipe Polaris-M9 lahko ta tehnologija zmanjša težo za 40 odstotkov.

Predstavitev nepnevmatskih koles Polaris Defense

Obrambna enačba vključuje še en izraz, ki je neposredno povezan z mobilnostjo - kolo. Po nakupu Odpornih tehnologij Polaris Defense zdaj ponuja nepnevmatska kolesa (NPT). Poraba koles je eden najpomembnejših logističnih problemov pri turbinskem motorju in rešitev NPT bo v mnogih primerih pripomogla k njeni rešitvi. Po poveljstvu sil za posebne operacije v Afganistanu običajne pnevmatike prevozijo približno 1300 km, medtem ko lahko kolo NPT, prebodeno s kroglo 12,7 mm, prevozi več kot 8000 km in tako premakne rezervna kolesa iz dobavne verige, hkrati pa izboljša kakovost vožnje. Prototipi NPT so že izdelani za vozila Hummer. Trenutni cilj je niz koles NPT za 7,7 -tonski stroj, kar je skoraj celotna teža različice JLTV za splošno uporabo. Po mnenju predstavnikov podjetja je modeliranje pokazalo, da lahko masa doseže 18 ton, z drugimi besedami, kolesa lahko prenesejo avtomobil razreda Mrap. Ko se obremenitev povečuje, tehnologija ostaja enaka, simulacijski programi podjetja pa omogočajo zelo natančne napovedi. Kaj se bo spremenilo, je material, ki se mora prilagoditi masi, ki pa se mora šele pojaviti v prihodnosti.